江苏佳博泵业有限公司从事立、卧式、单、双吸离心泵、石油化工泵专业制造企业。公司集机械制造、冷热加工、熔模铸造、科研生产于一体。公司生产装备、理化试验、检测手段齐全,拥有现代化的水泵性能测试中心,产品设计、过程控制采用计算机管理。

18914538899

一、结构特点

烟气脱硫循环泵为单级单吸式离心泵,特别适用于FGD装置吸收塔循环泵输送磨蚀性、腐蚀性浆体。

叶轮、耐磨板不采用口环密封形式,口环的设置将会被浆体快速磨损,从而导致泵的效率快速下降。

具有轴向调节结构,叶轮能方便轴向调节保持叶轮与前盖板与耐磨板的间隙,从而保持泵的高效率,这是始终保持泵高效运行的简便和有效的办法。

泵的布置形式为后拉式结构。这样可使泵在拆卸叶轮、机械密封和轴组件进无须拆卸泵的进出口管线。

轴承采用稀油润滑。轴承安装在有橡胶密封圈辅助密封的可拆卸轴承盒内,防止污物和水进入。

泵轴为大直径、短轴头,可以减少轴在工作中的挠曲,从而延长密封的使用寿命。

背拉出式设计,整套转子部件可以从电机端拉出,易于维护,泵体可保留在管路上,无需拆卸电机。

前拉出式设计,耐磨板、叶轮、机械密封可由进口端折卸;

轴承支架可调节,提高耐磨性能;

轴承采用浸油润滑,改善运转性能;

泵体:泵体尺寸足够承压及耐磨,材料采用2605N,可焊,蜗舌部分特殊耐磨处理,流道切线出口,泵体设置底脚支承方式。

耐磨板:该零件装在泵体与进口之间,材料为Cr30A,此种材料具有优良的抗磨蚀及耐冲蚀综合性能,由此而延长了泵体和叶轮的使用寿命。

二、过流部件的选用

FGD渣浆泵的设计和过流件材料的选用是决定FGD装置适用性和总寿命成本的关键。

FGD浆体的输送既有严惩的氯化物腐蚀(吸收浆液中Cl含量高达20000~80000ppm), 又有固相物的磨蚀(吸收浆液中含固达15%,经浓缩的浆液含石膏达50%),苛刻的介质情况对泵的耐蚀耐磨性能提出了极高要求。经过与西安交大铸造材料实验合作,我们针对FGD浆体输送的特点,开发了实现既有腐蚀又有磨蚀的介质的输送过流件的材料,对于不同过流件,我们可分别选用。

UB-6:高镍铬含钼奥氏体不锈钢,相当于德国1.4539、美国的904L材料,耐CL-腐蚀性能突出。

2605N:我公司在引进的法国奥特?桑伯尔(H?S)公司双相钢Z3CNUD26?05M基础上开发的含N的双相不锈钢,相当于德国14517材料,具有优良的耐蚀耐磨综合性能。

高铬耐磨铸铁:DF2、Cr15Mo3、Cr26等,硬度可高达HRC60,耐磨性能特别突出,且具有较高的耐蚀性能。

高铬铁素体不锈钢:Cr30、Cr30A、Cr33,其中Cr30为引进法国奥特桑伯尔(H?S)公司技术,Cr30A、Cr33为我公司在引进技术基础上,针对FGD浆液输送特点开发的FGD专用材料,HRC43-49,

用于输送PH值为4-13,并含有固体颗粒的腐蚀性能介质的泵过流部件。

三、概述

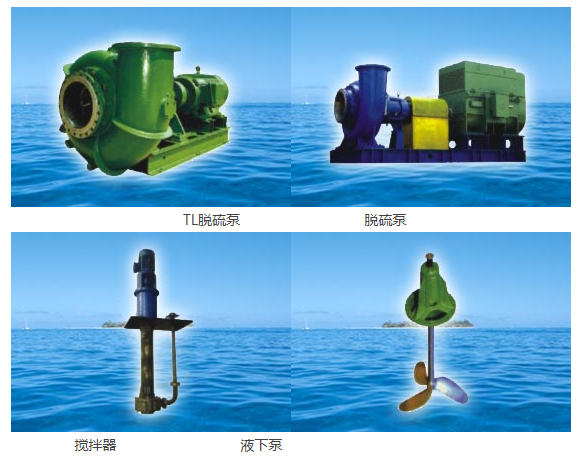

X-TL型脱硫泵主要作为湿法FGD装置中用泵,其特点是大流量、低扬程、高效率。并根据使用工况选用适合材质,优化设计结构,使之能始终处于高效、经济的运行状态。

四、参数性能表

注:可采用直联或者皮带传动

序号 | 泵型号 | 流量范围 | 扬程范围 | 效率范围 | 转速范围 |

(m3/h) | (m) | % | (r/min) | ||

1 | TL40/160 | 5-30 | 5-36 | 30-48 | 1200-2950 |

2 | TL50/160 | 5-40 | 6-30 | 35-49 | 1200-2950 |

3 | TL50/210 | 10-50 | 8-55 | 25-51 | 970-2950 |

4 | TL50/350N1 | 10-50 | 10-80 | 27-42 | 1000-2400 |

5 | TL50/350N2 | 10-80 | 16-80 | 25-42 | 1000-2000 |

6 | TL50/460 | 18-96 | 36-150 | 15-31 | 960-2000 |

7 | TL65/310 | 30-160 | 10-70 | 40-63 | 960-2050 |

8 | TL65/350 | 27-144 | 20-95 | 40-58 | 960-2000 |

9 | TL65/400 | 25-130 | 25-130 | 25-56.5 | 960-2000 |

10 | TL65/430 | 30-160 | 50-80 | 32 | 1450 |

11 | TL80/210 | 25-130 | 7-50 | 35-59 | 1450-2950 |

12 | TL80/450 | 60-245 | 40-170 | 40-55 | 960-2000 |

13 | TL100/300 | 45-225 | 6-70 | 28-68.5 | 725-2150 |

14 | TL100/320 | 30-225 | 7-60 | 40-70 | 725-2000 |

15 | TL100/350 | 100-160 | 46-50 | 55-64 | 980-1700 |

16 | TL100/500 | 150-240 | 40-80 | 55-67 | 960-1450 |

17 | TL125/405 | 55-450 | 11-76 | 40-69 | 720-1570 |

18 | TL150/300 | 100-560 | 10-60 | 60-76.7 | 960-2000 |

19 | TL150/350 | 95-380 | 16-72 | 40-57 | 960-2000 |

20 | TL150/400 | 100-500 | 12-22 | 50-70 | 720-1570 |

21 | TL200/410 | 80-700 | 9-73 | 30-73 | 740-1570 |

22 | TL200/560 | 180-700 | 16-65 | 50-69 | 700-1100 |

23 | TL250/430 | 70-1300 | 8-62 | 25-72 | 725-1550 |

24 | TL250/580 | 500-1300 | 12-70 | 60-70 | 650-1100 |

25 | TL300/635 | 300-2400 | 10-72 | 60-82 | 485-1060 |

26 | TL400/540 | 600-2800 | 7-28 | 62-85 | 725-980 |

27 | TL450/500 | 700-3000 | 15-25 | 65-84 | 725-1060 |

28 | TL500/630 | 2800-4000 | 15-32 | 82-89 | 725-960 |

29 | TL550/700 | 3300-4500 | 15-30 | 83-89 | 590-740 |

30 | TL600/825 | 4300-6000 | 15-28 | 85-90 | 590 |

31 | TL700/900 | 6000-9000 | 15-30 | 86-90 | 480 |

32 | TL800/1000 | 8300-11000 | 15-30 | 86-90 | 450 |

33 | TL900/1150 | 9200-14000 | 15-25 | 86-90 | 420 |